Unsere Produktion, ein unschlagbares Duo: modernste Maschinen kombiniert mit unserem Know-how.

Mit 45 Mitarbeitern und einem Jahreseinschnitt von 45.000 Festmeter zählen wir zu den mittelständischen Betrieben. Dadurch bieten wir den Vorteil, sehr flexibel auf die Wünsche unserer Kunden eingehen zu können.

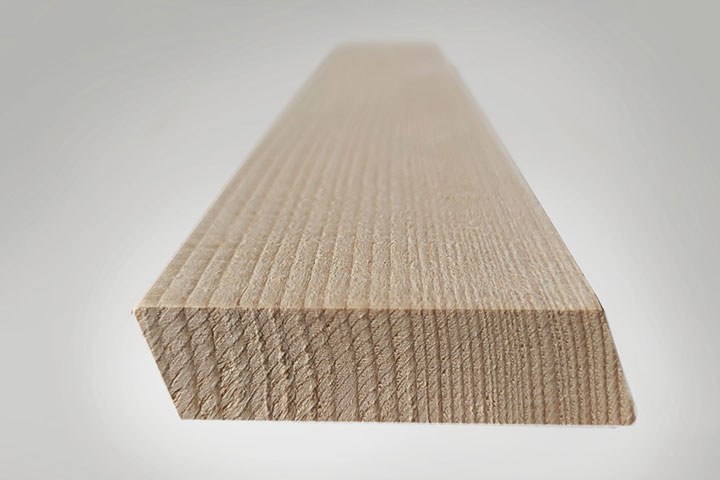

Wir sind Spezialist für Qualitätsholz aus Weißtanne und Fichte. Aus hochwertigen Starkholzstämmen produzieren wir mit modernster Technik astfreie Ware in unterschiedlichsten Dimensionen.

Von unserem Standort im Herzen des Schwarzwaldes beliefern wir Kunden in ganz Europa und darüber hinaus.

Wie in elf Schritten aus schönen Stämmen noch schönere

Produkte werden.

Zu allererst wird jeder einzelne Stamm, bevor er übernommen und gekauft wird, durch unseren Rundholzeinkäufer nach verschiedenen Qualitäten bewertet. Nach der Bewertung wird das Holz durch Rundholz-Speditionen in das Sägewerk auf den Rundholzplatz oder alternativ in das Nasslager angeliefert.

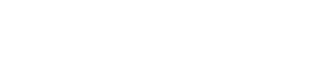

Ist das Rundholz im Sägewerk angekommen, wird dieses durch unseren Baggerfahrer auf die Entrindungsmaschine gelegt. Dort wird das Rundholz komplett entrindet. Anschließend werden die entrindeten Stämme auf einem separaten Rundholzplatz sortiert und gelagert oder nach Bedarf direkt auf die Blockbandsäge-Aufnahme gelegt.

Nach dem Entrinden gelangt das Rundholz zur Blockbandsäge. Dort wird der Stamm zunächst mit einer 3D-Messung erfasst. Anschließend wird der Stamm, abgestimmt auf Beschaffenheit/Qualität und Kundenwünschen so eingeschnitten („filetiert“), dass die bestmögliche Wertschöpfung erreicht wird.

Das eingeschnittene Holz gelangt über einen Kettenförderer zur Nachschnittanlage. Dort wird es nochmals von einem der Mitarbeiter kontrolliert und bewertet, ehe es anschließend besäumt und in die verschiedenen Rohmaße geschnitten wird.

Insgesamt verfügen wir über 46 dieser Sortierboxen. Ist eine dieser Boxen voll, wird sie automatisch entleert. Die Schnittware wird hier nochmals visuell von einem Mitarbeiter kontrolliert, ehe die Stapelung erfolgt.

Hier erfolgt der erste Schritt der Holzveredelung. Das Schnittholz wird in den Trockenkammern, welche durch das betriebseigene Kraftwerk mit Wärme versorgt werden, bei Temperaturen von ca. 65°C auf eine Restfeuchte von ca. 10% (+/- 2%) schonend heruntergetrocknet. Zum einen ist das Holz dadurch frei von Schädlingen, zum anderen wird für unsere Kunden eine höhere Formstabilität erreicht.

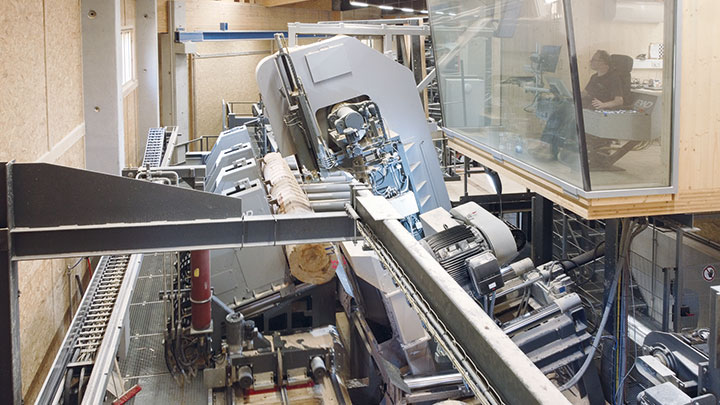

Nach der Trocknung wird der Schnittholz-Rohling zunächst vorgehobelt. Danach läuft das Holz durch unseren Holz-Scanner von WoodEye. Dieser erkennt die Holzmerkmale (z.B. Äste, Risse, Farbveränderungen, Strukturen) auf allen vier Seiten und wertet die optimale Qualitätsausbeute aus.

Beim Scannen des Schnittholzes werden die Kappschnitte an die nachfolgende Kappanlage übermittelt. Somit werden jegliche Abweichungen wie Äste, Risse o.ä. ausgekappt.

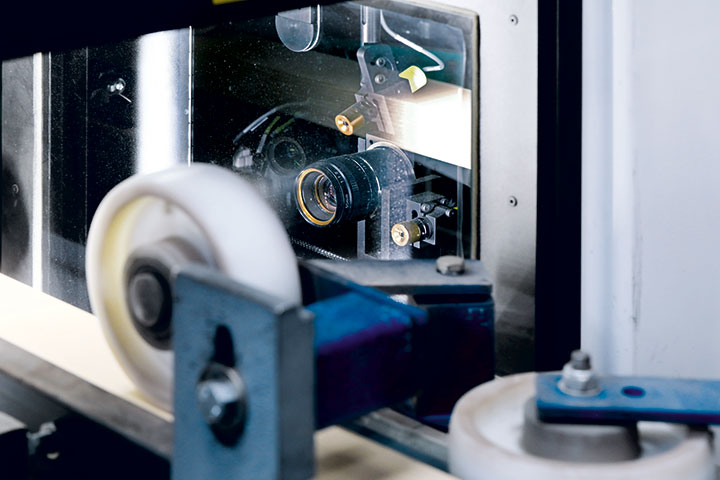

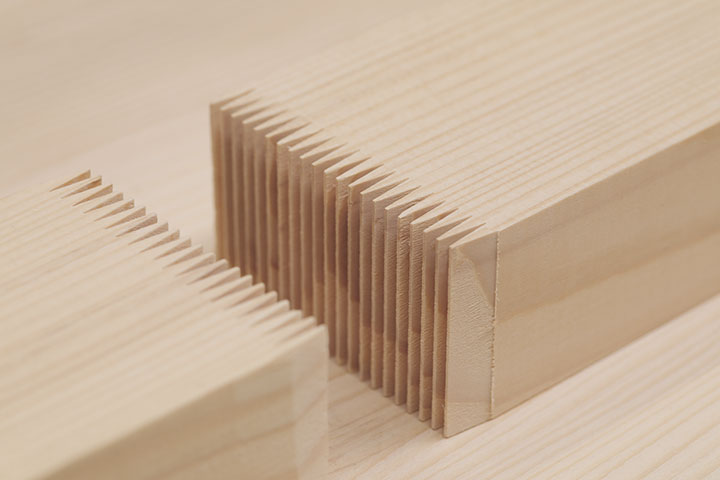

Durch das Scannen und Auskappen entstehen auch 20 – 80 cm große Kappstücke, welche für die Keilzinkung verwendet werden. Diese Kappstücke werden zunächst von Mitarbeitern nochmals beurteilt und nach Qualitäten gestapelt. Anschließend werden die Kappstücke von Robotern auf Paletten bzw. auf die Keilzinkanlage aufgelegt. Hier werden an den beiden kurzen Seiten der Kappstücke kleine Keile eingefräst, welche im nächsten Schritt ineinander verleimt und gepresst werden. Somit entstehen neue bis zu sechs Meter lange keilverzinkte Rohlinge, aus welchen weitere Produkte hergestellt werden können. Zusätzlich haben wir durch das Keilzinken eine deutlich höhere Wertschöpfung.

An unserem hochleistungsfähigen Hobelautomaten wird das Holz in Form gebracht. Hier haben wir die Möglichkeit, verschiedene Profile zu produzieren und können so noch gezielter auf die Kundenwünsche eingehen.

Verleimt wird, je nach Produkt, mit D4-Weißleim oder Polyurethan-Leim. Unter anderem verleimen und pressen wir unsere Keilzinkware, sowie unsere Massivholzplatten mit dem D4-Weißleim. Unsere Dreischichtplatten werden mit dem Polyurethan-Leim verleimt und gepresst.

Pünktlich und sicher:

Unsere Logistik.

Damit Echtle Produkte termingerecht und unbeschädigt geliefert werden, arbeiten wir eng mit langjährigen Logistikpartnern zusammen.

Pro Woche verladen wir zahlreiche LKW´s mit unserem Schnittholz. Holzlieferungen nach Japan werden in Containern verladen.

Gemeinschaftsprojekt Holzbauwerk Schwarzwald: neue Maßstäbe bei der CLT-Produktion.

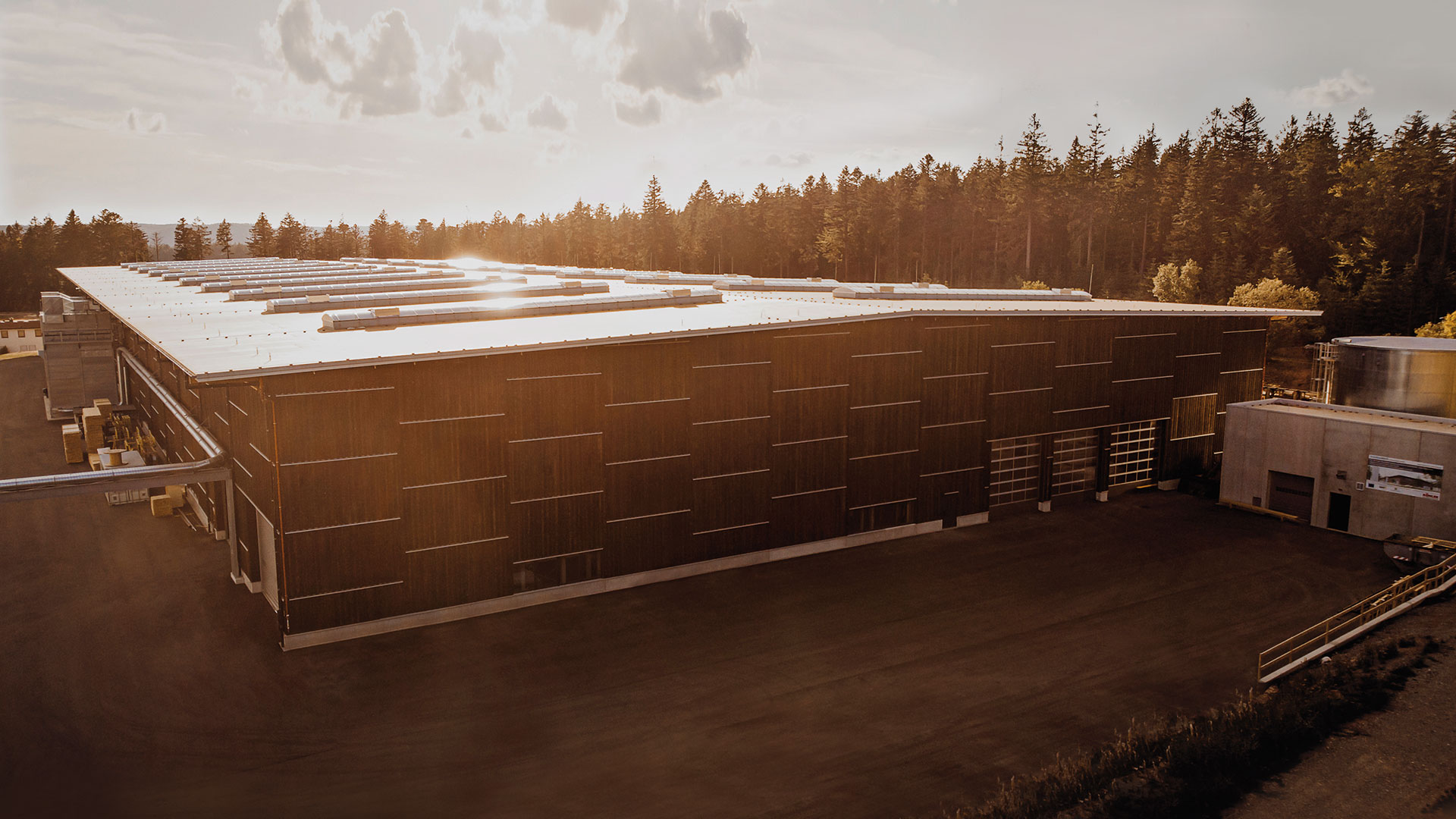

Zusammen mit dem Holzwerk Kübler und dem Sägewerk Streit bildet Echtle die HolzBauWerk Schwarzwald GmbH. Addiert man unsere Erfahrung, ergeben sich 450 Jahre, die wir nutzen, um bei der Holzbearbeitung neue Maßstäbe zu setzen. Seit Herbst 2022 produzieren wir in Besenfeld-Seewald im Landkreis Freudenstadt in einer 13.000 m2 großen Fertigungshalle hoch veredelte Bauteile aus Holz, Brettsperrholz, auch CLT („cross laminated timber“) genannt. Dieses moderne Holzbauprodukt aus Schnittholz ist mehrschichtig und vollkommen massiv. Seine kreuzweise Verklebung macht es extrem formstabil – perfekt für Wände, Decken und Dächer.

Entdecken Sie, was das HolzBauWerk alles kann unter:

www.holzbauwerk-schwarzwald.de

AUFBAU EINER DREISCHICHTPLATTE hbwCLT

Die Firma Echtle hat sich vom Zuerwerb zur Landwirtschaft hin zum modernen innovativen Säge- und Hobelwerk mit neuester Fertigungstechnik entwickelt.

Josef Echtle nutzte im Jahr 1890 erstmals die landwirtschaftlich unproduktiven Wintermonate für die Herstellung von Bau- und Schnittholz. Das einfache Sägegatter wurde von der Wasserkraft der Nordrach angetrieben. Zum Besäumen der anfallenden Seitenware stand ein Brettsäumer zur Verfügung. Zwar blieb die Landwirtschaft noch viele Jahrzehnte der Haupterwerbszweig der Familie, doch legte der im Jahr 1870 geborene Josef Echtle damit den Grundstein für die Entstehung eines erfolgreichen Unternehmens, das heute in Nordrach 45 Mitarbeiter beschäftigt.

Mit dem Kauf und der Inbetriebnahme des ersten Vollgatters im Jahr 1910 war es möglich, nun auch größere Stämme zu sägen und damit die Schnittleistung zu erhöhen. Zu dieser Zeit waren im Sägewerk ausschließlich Familienmitglieder beschäftigt. Erzeugt hat man sämtliche Produkte zum Bauen, die damals in der Umgebung von Nordrach benötigt wurden: Bauhölzer, Dachlatten, Kanthölzer oder Dielen. Der Einschlag des Holzes war zu jener Zeit allein die Aufgabe der Forstverwaltung. Die Stämme wurden am Wegesrand gelagert und von dort musste der Sägewerksbesitzer den Abtransport selbst organisieren. Zunächst erfolgte der Transport mit Ochsen und Pferden, später wurden diese durch Traktoren mit Anhängern abgelöst.

Eine Änderung ergab sich 1919: Karl Echtle übernahm im Alter von 18 Jahren die Leitung des Betriebes. Die Gemeinde Nordrach erklärte den Sohn von Josef Echtle deshalb vorzeitig für volljährig.

Im Zweiten Weltkrieg musste sich die Familie Echtle zur Lieferung von Schnittholz an die Wehrmacht verpflichten. Dies garantierte Vollbeschäftigung und machte es gegen Kriegsende erstmals möglich, einen großen Schritt ins Technik-Zeitalter zu wagen: Es wurde eine Wasserturbine angeschafft. Tagsüber trieb diese auch eine elektrische Schärfmaschine im Sägewerk an, abends versorgte sie das eigene Wohnhaus und die Nachbarhäuser mit elektrischer Energie. Eine große Erleichterung war die Anschaffung des ersten Traktors, der den Transport zum und vom Sägewerk wesentlich vereinfachte.

Das Jahr 1964 war ein weiterer Meilenstein in der Geschichte des Sägewerkes: Herbert Echtle übernimmt das Unternehmen in dritter Generation. Seine Investitionen in die Erweiterung des Betriebsgebäudes und der Erwerb eines zweiten Vollgatters, wie auch die Anschaffung des ersten vollautomatischen Staplers für Schnittholz in der Region, sind äußere Zeichen des wirtschaftlichen Erfolges. Die Expansion brachte auch die Schaffung weiterer Arbeitsplätze mit sich.

Durch laufende Automatisierung (z.B. 1972 Bau einer der ersten Einteilstationen für Rundholz), konnte das Sägewerk nun jährlich sein Produktionsvolumen steigern. Der steigende Bedarf an Schnittholz im Rhein-Main-Gebiet wurde früh erkannt und das Absatzgebiet deshalb überregional erweitert. 1974 konnte durch den Bau einer neuen Lagerhalle, einer Trockenkammer und einer Hobelmaschine der Bedarf an trockenem und gehobeltem Holz für den Innenbereich gedeckt werden.

Ab 1987 übernahm Manuel Echtle als Geschäftsführer das Unternehmen in der vierten Generation. Das Zwei-Gatter-Sägewerk war mit 30.000 fm reinem Bauholz und Dimensionswaren ein Einschnitt für die damalige Zeit und technisch auf dem neusten Stand, doch wurde erkannt, dass ein Wandel in der Sägeindustrie stattfindet und Masse oder Nische die Zukunft war.

Deshalb entschied man sich 1995 für den Bau eines neuen Bandsägewerkes mit Nachschnittmaschine und Sortieranlage. So entstand auf dem heute 2,5 Hektar großen Betriebs-gelände neben der “alten” Sägehalle mit zwei Gattern eine neue Halle für die Blockbandsäge und zwischen den Hallen eine Schnittholzsor tieranlage mit 46 Boxen.

Nun spezialisierte sich das Sägewerk Echtle auf den Einschnitt von Starkholz. Der Bedarf von Bauholz ging zurück und die Nachfrage nach Qualitätsholz stieg an. Vor diesem Hintergrund wurden 1999 das Gatterwerk und der Rundholzplatz geschlossen. Im Jahr 2000 realisierte Echtle eine Kurzholzentrindung und nahm im Bandsägewerk den Zweischichtbetrieb auf, um Kapazität und Personal beibehalten zu können.

Als 2001 der Rundholzplatz demontiert war, entschied man sich in die Weiterverarbeitung einzusteigen und auf dem frei gewordenen Gelände eine neue Halle mit 2800 qm Fläche zu errichten. Durch den Bau und die Installation eines modernen Maschinenparks war es nun möglich, das hochwertige Holz zukunftsweisend weiterzubearbeiten wie: Auskappen, Keilzinken, Hobeln, Stirnbearbeiten.

Im Frühjahr 2003 wurde die Fertigungsstrecke für die Produktion von Massivholzdielen aus heimischer Weißtanne in Betrieb genommen. Der badenwürttembergische Minister für Ernährung und Ländlichen Raum, Willi Stächele MdL, überzeugte sich bei einem Rundgang durch das Unternehmen vor Ort von der enormen Leistungsfähigkeit dieser Anlage, der ersten, die Massivholzdielen aus Tanne herzustellen vermag.

Im Jahr 2005 wurde eine Plattenpresse zur Herstellung von astfreien Tannen-Massivholzplatten mit keilgezinkten oder durchgehenden Lamellen in Betrieb genommen. Zugleich demonstriert das Sägewerk Echtle damit, dass man aktiv zum Erhalt der bedrohten Weißtanne beitragen will, die im Schwarzwald ein Garant für naturnahe, ökologisch wertvolle und sturmstabile Wälder ist. Aus diesem Grund engagiert sich das Sägewerk Echtle im FORUM WEISSTANNE, einem ehrenamtlich tätigen Verein, mit dem Ziel, den Erhalt der Weißtanne großflächig sicherzustellen.

Unser Slogan „Sägen, trocknen, hobeln, kappen, zinken“ beschreibt das Leistungsspektrum unseres Unternehmens und zugleich den Weg des Holzes durch das Sägewerk: Auf dem Rundholzplatz werden monatlich mehrere tausend Festmeter Holz aus den Wäldern der Region angeliefert. Stamm für Stamm wird bei seiner Ankunft geprüft, denn Echtle-Holz verarbeitet nur einwandfreie Qualität. Die Stämme werden im nächsten Schritt sortiert und auf dem Blocklagerplatz nach Holzarten und Durchmesserklassen gelagert. Nach der Entrindung erfolgt an der hochmodernen Bandsäge die Zuteilung und schließlich der Einschnitt des Stammes. Nun wird das Holz sortiert und gestapelt für die Weiterverarbeitung. Die Veredelung der Produkte erfolgt durch technische Holztrocknung, Auskappen der Äste, Keilzinken, Hobeln, Profilieren und Verleimen. Unsere Gesamtkapazität der Trockenkammern von ca. 1000 cbm sind Tag und Nacht in Betrieb.

Durch den Bau eines Biomasse-Heizkraftwerks 2006/2007 ist die Firma Echtle in die Stromproduktion eingestiegen. Neben 900 kW elektrischer Leistung hat das Kraftwerk eine thermische Leistung von 5.000 kW. Somit kann nun genügend Energie aus Restholz erzeugt werden, um die gesamten Trockenkammern des Sägewerks selbstständig mit Wärme für die Holztrocknung zu versorgen. Zusätzlich werden mit der Abwärme aktuell ca. 250 Haushalte sowie 2 Kurkliniken, öffentliche Gebäude und das Schwimmbad der Gemeinde Nordrach versorgt.

Als Brennstoff dienen Rinde und Waldhackschnitzel, also rein naturbelassene Brennstoffe, die lediglich mechanisch zerkleinert werden. Die Hälfte des Brennstoffs stammt aus Eigenproduktion, der Rest wird zugekauft. Die Anlage hat einen Jahresverbrauch von ca. 60.000 Schüttraummetern der genannten Brennmaterialien.

Gründung HolzBauWerk Schwarzwald GmbH:

Die Sägewerke Echtle, Kübler und Streit investieren in die Zukunft mit einem industriell fertigenden CLT-Werk. Das neue Unternehmen firmiert unter dem Namen HolzBauWerk Schwarzwald GmbH mit Sitz und Produktion in Seewald-Besenfeld (Landkreis Freudenstadt).

Hier werden hoch veredelte Bauteile aus Holz produziert werden. Brettsperrholz oder auch CLT wie Cross Laminated Timber, ist ein modernes Holzbau-Produkt, das mehrschichtig und vollkommen massiv aus Schnittholz hergestellt wird. Durch seine kreuzweise Verklebung ist es extrem formstabil und eignet sich bestens für die Herstellung von Wänden, Decken und Dächern.

Die Produktion ist im Herbst 2022 angelaufen.

Mehr Informationen zum HolzBauWerk Schwarzwald.

Erneuerung Bandsägewerk:

Nach 27 Jahren in Betrieb und über eine Millionen Festmetern entschloss sich Geschäftsführer, Manuel Echtle, das Bandsägewerk zu erneuern.

Herr Echtle entschied sich für ein neues Bandsägewerk der Firma EWD, mit neuster und modernster Technik. Mit dieser neuen Bandsäge kann noch effizienter und produktiver gearbeitet werden. Die Blockbandsäge des Typs EBB-2 teilt Starkholz in eine Vielzahl von Produkten auf – abgestimmt auf die Wünsche der Kunden und die Beschaffenheit des Stammes auf dem Spannbock.

Dieses neue Bandsägewerk ist seit dem 26. Oktober 2022 in Betrieb. Dadurch konnte die Firma Echtle von dem üblichen Zwei- Schicht-Betrieb, in den Ein-Schicht-Betrieb wechseln.

Echtle engagiert sich im Verein zur nachhaltigen Förderung und Erhaltung der Weißtanne. Mehr darüber unter www.weisstanne.info

Das Echtle Kraftwerk erfüllt die Norm der ISO 50.001, einem nachhaltigen Energiemanagementsystem.

Wir sind mit dem PEFC-Siegel für Holzprodukte aus nachhaltig bewirtschafteten Wäldern zertifiziert.